食品業界や飲食店、食品工場などで働く専門家や従業員にとって、食品の安全性確保は最も重要な課題の一つです。

2021年6月からは、原則としてすべての食品関連事業者に、HACCPに沿った衛生管理が義務化*1されたこともあり、今、HACCP(ハサップ)の導入が進んでいます。本記事では、HACCPについて、定義や原則、適用範囲、導入方法、法令や規制、効果と課題などについて詳しく解説します。

*1 既存事業者は2021年6月以降HACCPを導入・運用しているはずですし、2021年6月以降の新規事業者も、HACCP導入・運用を念頭に置いた設備・制度を検討しなければなりません。

HACCPとは何か

HACCPとは、Hazard Analysis and Critical Control Points(ハザード分析重要管理点)の略称で、食品衛生管理において安全性を確保するためのシステムです。

HACCPは、食品の製造・加工・販売のすべての段階で、危害(物理的、化学的、生物学的)を予防するために、事前にリスクを分析し、重要な管理点(CCP)を特定し、それらを管理・監視することで、安全性を確保することを目的としています。

HACCPは、1960年代にNASA(アメリカ航空宇宙局)がアポロ計画で使用する食品の安全性管理を目的として開発されました。その後、1980年代に食品業界においても導入され、現在では国際的に普及しています。

HACCPは、食品安全上のリスクを最小限に抑えることができるため、多くの国や地域で法律や規制によって導入が義務付けられています。 HACCPの導入の最大の目的は、食品の安全性を確保することができ、食中毒などの健康被害や企業イメージの損害を防ぐことができる点が挙げられます。

また、HACCPは、従業員の意識向上や衛生管理の効率化、生産性向上にもつながります。

食品業界において不可欠なシステムであり、導入することで企業価値を高めることができる。それがHACPPなのです。

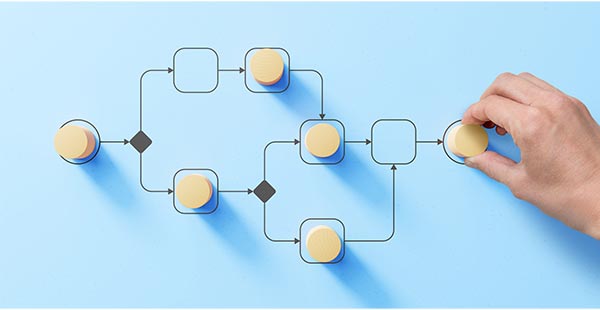

HACCP導入のための7原則12手順

HACCPの実施には組織全体で適切に実施することが不可欠であることから、企業方針としてHACCP導入を決定の後、HACCPチームを編成して7原則12手順に沿って進めます。

手順1~5は原則1~7を進めるにあたっての準備となります。

| 手順1 | HACCPのチーム編成 | 製品を作るために必要な情報を集められるよう、各部門から担当者を集めます。HACCPに関する専門的な知識を持った人がいない場合は、外部の専門家を招いたり、専門書を参考にしてもよいでしょう。 |

| 手順2 | 製品説明書の作成 | 製品の安全について特徴を示すものです。 原材料や特性等をまとめておくと、危害要因分析の基礎資料となります。レシピや仕様書等、内容が十分あれば様式は問いません。 |

| 手順3 | 意図する用途及び対象となる消費者の確認 | 用途は製品の使用方法(加熱の有無等)を、対象は製品を提供する消費者を確認します(製品説明書の中に盛り込んでおくとわかりやすい)。 |

| 手順4 | 製造工程一覧図の作成 | 受入から製品の出荷もしくは食事提供までの流れを工程ごとに書き出します。 |

| 手順5 | 製造工程一覧図の現場確認 | 製造工程図ができたら、現場での人の動き、モノの動きを確認して必要に応じて工程図を修正しましょう。 |

| 手順6 【原則1】 | 危害要因分析の実施 (ハザード) | 工程ごとに原材料由来や工程中に発生しうる危害要因を列挙し、管理手段を挙げていきます。 |

| 手順7 【原則2】 | 重要管理点(CCP)の決定 | 危害要因を除去・低減すべき特に重要な工程を決定します(加熱殺菌、金属探知等)。 |

| 手順8 【原則3】 | 管理基準(CL)の設定 | 危害要因分析で特定したCCPを適切に管理するための基準を設定します。 (温度、時間、速度等々) |

| 手順9 【原則4】 | モニタリング方法の設定 | CCPが正しく管理されているかを適切な頻度で確認し、記録します。 |

| 手順10 【原則5】 | 改善措置の設定 | モニタリングの結果、CLが逸脱していた時に講ずべき措置を設定します。 |

| 手順11 【原則6】 | 検証方法の設定 | HACCPプランに従って管理が行われているか、修正が必要かどうか検討します。 |

| 手順12 【原則7】 | 記録と保存方法の設定 | 記録はHACCPを実施した証拠であると同時に、問題が生じた際には工程ごとに管理状況を遡り、原因追及の助けとなります。 |

HACCPの導入には、従業員の教育やトレーニング、必要な機器や設備の整備、HACCPに関する法令や規制の把握なども必要です。

これらの原則と手順に従い、HACCPを適切に導入することで、食品衛生のプロとしての責任を果たし、安全で品質の高い食品を提供できるようになります。

HACCPの適用範囲

HACCPは、食品衛生管理において適用されることが多く、食品の製造、加工、販売など、さまざまな段階で適用されます。また、HACCPは、従来の点検・検査方式に比べ、予防的かつ科学的な手法を用いるため、食品の安全性を確保することができます。

食品衛生管理において、HACCPを適用するべき場合は、以下のようなケースがあります。

- 食品の製造、加工、販売などにおいて、生産ライン全体を対象に衛生管理を行う必要がある場合

- 食品安全性に関連する法律や規制に基づいて、HACCPの導入が義務付けられている場合

- 消費者の安全を保障するために、企業自らが自主的にHACCPを導入する場合

HACCPの適用範囲に含まれる食品の種類は、非常に幅広く、以下のようなものが挙げられます。

- 肉類、魚介類、卵、乳製品などの生鮮食品

- 缶詰、瓶詰、冷凍食品、加工食品などの加工食品

- 食品添加物、香料、着色料などの食品成分

- 飲料類、アルコール類、調味料、お菓子など

HACCPは幅広い食品産業に適用される食品衛生管理の手法であり、食品加工業者、飲食業者、流通業者、輸入業者など、食品の製造から消費に至るまでの全ての段階に対応できます。これにより、食品安全の確保と業界全体の品質向上が実現されます。

適用範囲の広さは、食品産業における様々な危険要素をカバーするために重要です。

例えば、農業や水産業では、農薬や抗生物質の残留が問題となることがあります。加工業では、製造過程での細菌やウイルスの汚染リスクが懸念されます。また、流通業者や小売業者においては、適切な温度管理や衛生状況が重要です。輸入業者では、国際基準に従った品質管理が求められます。

HACCPの適用範囲が広いことで、食品産業全体が連携し、安全で高品質な食品の提供が可能となります。また、消費者は安心して食品を購入し、業界の信頼性も向上します。

HACCPに関する法令と規制〜義務なのか

まず、記事冒頭でも少し触れましたが、日本では、2021年6月から原則としてすべての食品関連事業者に、HACCPに沿った衛生管理が義務化されています。

HACCPは、食品衛生管理の重要な手法として、日本以外でも多くの国や地域で法律や規制によって導入が義務付けられたり制度化されています。

日本においては、食品衛生法*2や食品衛生法施行規則*3に基づいて、HACCPの導入が制度化されています。具体的には、食品の種類や製造過程に応じてHACCPを導入することが求められています。また、HACCPに関する指導要領も設けられており、HACCP導入の手順や計画の内容などが示されています。

海外においても、HACCPに関する法律や規制が設けられています。例えば、欧州連合(EU)では、食品衛生に関する包括的な規則である「食品衛生一般原則規則」に基づき、HACCPの導入が義務付けられています。また、アメリカ合衆国では、連邦食品、医薬品、化粧品法に基づき、HACCPを導入することが求められています。

HACCPの導入には、法律や規制を遵守することが必要です。また、HACCPの導入には、国内外の法令や規制を把握することが重要です。HACCPは、食品安全性を確保するために必要な取り組みであり、法律や規制の遵守はもちろん、社会的な責任を果たすためにも欠かせません。

HACCPの効果と課題

HACCPの導入による効果としては、以下のようなものが挙げられます。

食品安全性の確保

HACCPは、危害の分析やCCP*4の設定、監視、是正措置などを通じて、食品の安全性を確保することができます。

危害分析とリスク管理を行うことで、食品製造過程における危険要因を特定し、適切な対策を講じることができます。これにより、製品の品質が向上し、食中毒や食品事故のリスクが低減されます。

生産効率の向上

HACCPは、製造過程の問題点を洗い出し、改善することで、生産効率の向上につながります。また、HACCPの導入により、生産ラインの最適化が可能となり、効率的な生産が実現できます。例えば、原料の検査や製品の品質管理がシステマチックに行われるため、無駄が削減され、コスト削減にも繋がります。

消費者の信頼の向上

HACCPの導入により、食品業界が消費者の健康と安全を最優先に考えていることが示され、消費者の信頼を獲得することができます。また、消費者の信頼が向上したことによって、市場での競争力も強化されます。

一方で、HACCPの導入に伴う課題としては、以下のようなものがあります。

人材不足

HACCP導入には、適切な知識と経験を持つ人材が不可欠です。しかし、専門家の不足や研修費用の負担が課題となることがあります。このため、企業は継続的な人材育成や適切な外部支援の活用が求められます。

計画の継続的な改善の必要性

HACCPは、製造過程の変化や食品安全性に関する法律や規制の改定に合わせて、計画の改善が必要です。継続的な改善が重要なポイントとなり、定期的な見直しや改善活動を行わなければ、効果を発揮できないことがあります。これには、組織全体の意識改革や協力が不可欠となります。

以上のように、HACCPは食品安全性の確保に非常に有効な手法ですが、導入には各企業または各施設における課題もあるため、計画の適切な運用が求められます。

HACCPの考え方を取り入れた衛生管理とは

HACCPの考え方を取り入れた衛生管理とは、食品製造過程における危害要因の特定、評価、管理を行い、食品安全性を確保するための総合的なアプローチを指します。

このアプローチにより、従来の検査や矯正処置に依存する管理から、予防的な管理へのシフトが可能となります。

HACCPの考え方に基づく衛生管理では、まず製造過程における危害要因を特定し、それらのリスクを評価します。次に、管理対象となる危険要因を適切にコントロールするための監視基準や手順を設定します。具体的には、温度管理や殺菌処理、原料の検査などが挙げられます。

さらに、定期的に監視や記録を行い、管理体制の有効性を確認します。もし問題が発生した場合には、速やかに原因を特定し、矯正処置を講じます。同時に、継続的な改善のために定期的な見直しを行い、管理体制を最適化していきます。

HACCPの考え方を取り入れた衛生管理は、予防的なアプローチを重視し、製造過程全体における危害要因を特定、評価、管理することで、食品安全性を確保する効果的な手法です。

食品衛生管理のプロとして、この考え方を取り入れることが重要です。

まとめ

HACCPは、食品安全性を確保するために欠かせない手法であり、食品業界において今導入が急速に進んでいます。HACCPの導入により、食品の危害を予防することができ、消費者の健康と安全を守ることができるだけではなく、HACCPを導入することは、企業価値の向上にもつながります。

今後、食品安全性に対する消費者の関心は高まり、さらなる食品安全対策が求められることが予想されることから、それに合わせてHACCP導入の重要性はますます高まっていくことでしょう。

御社・貴施設の場合、HACCPの導入または食品衛生管理は何から始めるべきなのか。

必ずしもHACCP導入=大きな初期投資が必要というわけではありません。

一度ご相談をいたければ食品衛生管理のプロである弊社担当者が御社にとって最適な提案をいたします。食品衛生管理のことでお悩みであればまずはお気軽にご相談下さい(相談は無料です)。